Non esitare a contattare quando hai bisogno di noi!

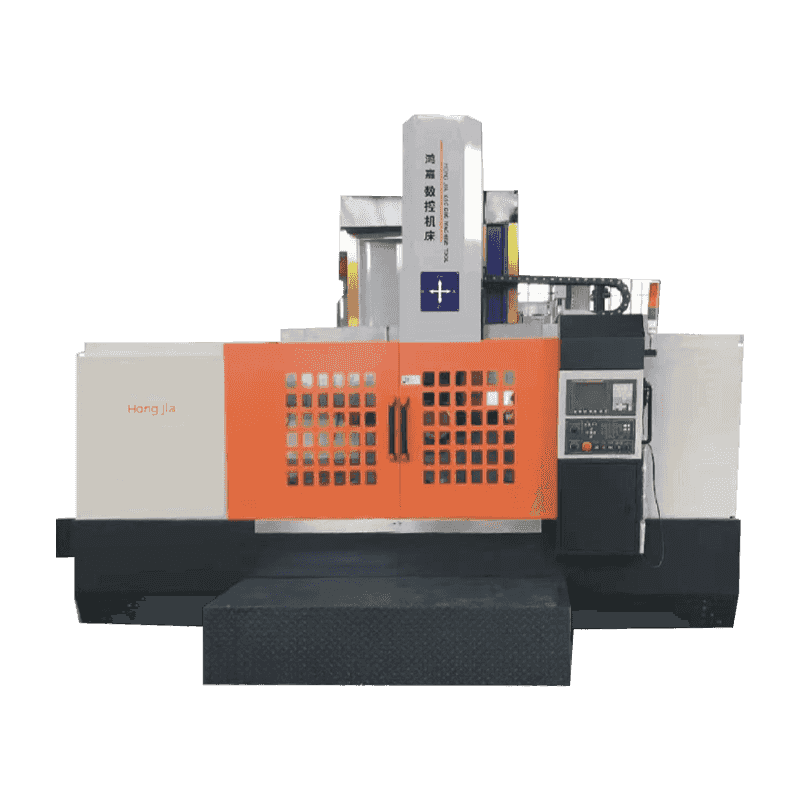

Quali sono i parametri chiave a cui prestare attenzione quando si sceglie un centro di lavorazione a doppia colonna?

2025.06.12

2025.06.12

Notizie del settore

Notizie del settore

1. Specifiche di base

L'intervallo di viaggio è l'indicatore di parametro di base del Centro di lavorazione a doppia colonna, che determina le dimensioni del pezzo che l'attrezzatura può gestire. Il viaggio dei tre assi di X, Y e Z è più grande del 20% -30% delle dimensioni del pezzo da elaborare, il che può ospitare apparecchi e strumenti. La lavorazione degli alloggiamenti del cambio a turbina eolica di grandi dimensioni di solito richiede un centro di lavorazione a doppia colonna con un viaggio dell'asse X di oltre 6000 mm, mentre l'elaborazione dello stampo può richiedere solo una viaggio di circa 3000 mm per soddisfare la maggior parte delle esigenze. Inoltre, anche le dimensioni e la capacità di carico della worktable sono cruciali. Il worktable dovrebbe essere più grande del 15% -20% della dimensione tipica del pezzo e la capacità di portamento del carico deve considerare gli effetti combinati del peso in bianco, il peso del dispositivo e la forza di taglio.

I parametri di progettazione strutturale influenzano la rigidità e la stabilità della macchina utensile. Il centro di lavorazione a doppia colonna adotta una struttura di colonna simmetrica. La spaziatura della colonna determina la campata e la rigidità del raggio. Di solito dovrebbe essere assicurato che la spaziatura delle colonne possa ospitare il pezzo più grande e lasciare abbastanza spazio di sicurezza. Anche la scelta del materiale da letto è fondamentale. I centri di lavorazione a doppia colonna di alta qualità usano principalmente letti compositi minerali o ghisa di alta qualità e garantiscono prestazioni di elevata rigidità e assorbimento degli ammortizzatori attraverso la progettazione di ottimizzazione degli elementi finiti.

La configurazione di potenza riflette il potenziale di elaborazione della macchina utensile. La potenza del motore del mandrino deve essere selezionata in base alla velocità di rimozione del materiale dei pezzi tipici. La lavorazione ruvida delle leghe di alluminio di solito richiede 15-25kW, mentre la lavorazione in acciaio ad alta resistenza può richiedere una configurazione di alimentazione di oltre 30 kW. Anche la potenza di alimentazione non deve essere ignorata. L'unità ad alta potenza può garantire una velocità di alimentazione stabile durante il taglio pesante ed evitare "strisciare". Vale la pena notare che le caratteristiche della coppia del motore possono riflettere meglio la capacità di elaborazione effettiva rispetto al semplice indice di alimentazione, in particolare la capacità ad alta rotaia a bassa velocità è particolarmente fondamentale per i materiali difficili da procedere.

2. Precisione e ripetizione del posizionamento

L'accuratezza del posizionamento e la ripetizione dell'accuratezza del posizionamento sono parametri diretti per misurare l'accuratezza dei centri di lavorazione a doppia colonna. Secondo lo standard, l'accuratezza del posizionamento dei ordinari centri di lavorazione a doppia colonna dovrebbe raggiungere 0,015-0,025 mm/lunghezza intera e l'accuratezza del posizionamento ripetuta dovrebbe raggiungere 0,008-0,012 mm. I requisiti per attrezzature più precise sono più elevati. Va notato che gli standard di accuratezza adottati da diversi produttori potrebbero essere diversi. Quando si confrontano i parametri, la coerenza degli standard di test dovrebbe essere confermata.

L'accuratezza geometrica è la base dell'accuratezza della macchina utensile. Sebbene non appaia spesso nella tabella dei parametri tecnici, il fornitore dovrebbe essere necessario per fornire dati di accettazione. Gli indicatori di accuratezza geometrica chiave includono: verticalità tra la colonna e la worktable (di solito ≤0,01 mm/300 mm), il parallelismo tra il raggio e la worktable (≤0,015 mm/lunghezza intera, come il rollout del mandrino (≤0,002 mm), ecc. Adatto a carichi pesanti rispetto alle guide a sfere), tecnologia di pre-stiramento della vite di piombo e processi di trattamento termico per i componenti chiave.

3. Sistema del mandrino e gestione degli strumenti

L'unità del mandrino è un componente importante del centro di lavorazione a doppia colonna e anche la sua selezione dei parametri è relativamente importante. L'intervallo di velocità dovrebbe essere determinato in base ai requisiti di elaborazione: l'elaborazione di metalli non ferrosi come le leghe di alluminio richiede un'alta velocità di 15000-24000R/min, mentre l'elaborazione di acciaio e ghisa di solito utilizza una gamma di velocità media di 4000-8000R/min. Il sistema di riviste di strumenti influisce direttamente sull'efficienza di elaborazione e il grado di automazione. La capacità del caricatore di strumenti a catena è di solito 40-120 pezzi, che dovrebbero essere ragionevolmente selezionati in base al grado di concentrazione di processo per evitare difficoltà di gestione causate da una capacità eccessiva. Il tempo di cambio dello strumento è un indicatore di efficienza chiave. Il tempo di cambio dello strumento di un caricatore di strumenti Disc General è di 3-5 secondi, mentre un caricatore di strumenti a catena di grandi dimensioni può richiedere 8-15 secondi. I dati mostrano che i guasti automatici del cambio di strumenti rappresentano circa il 50% dei guasti totali del centro di lavorazione, quindi i progetti con una struttura semplice e un'elevata affidabilità dovrebbero essere concesse priorità.