Non esitare a contattare quando hai bisogno di noi!

Perché l'industria aerospaziale preferisce la rotazione orizzontale? Scoprire i segreti della tecnologia di lavorazione del disco della turbina ad alta precisione

2025.08.06

2025.08.06

Notizie del settore

Notizie del settore

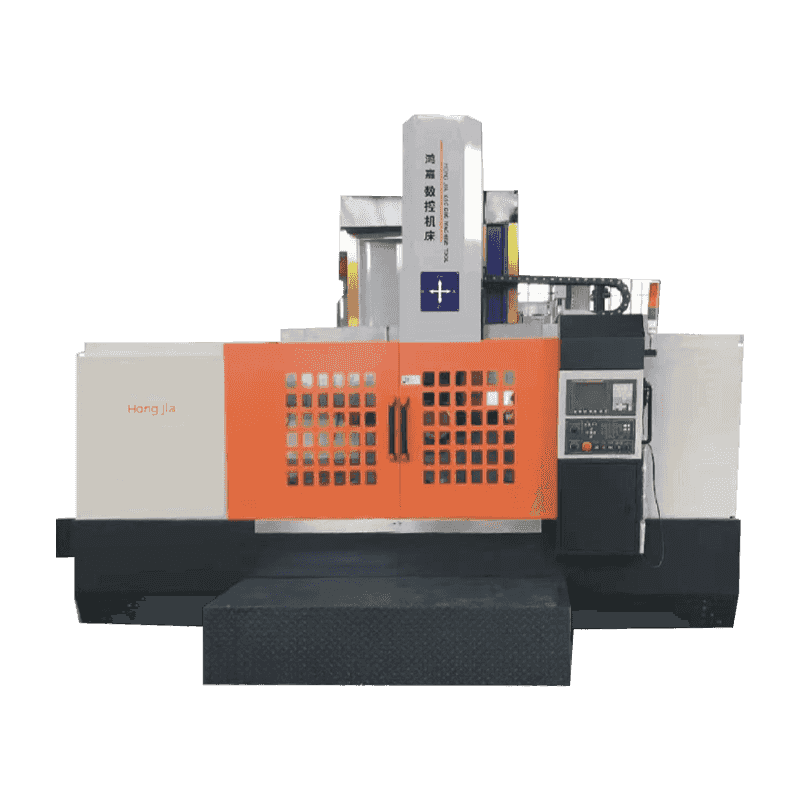

1. Perché l'industria aerospaziale preferisce Centri di svolta orizzontale ?

Vantaggio della gravità: evita la deformazione dei pezzi di grandi dimensioni

Problemi di svolta verticale: quando si elaborano i pettini pesanti (come i dischi di turbina con un diametro di oltre 1,5 m), il peso del pezzo causerà deformazione durante il blocco, colpendo la rotondità (di solito supera la tolleranza di oltre 0,02 mm).

Soluzione orizzontale: il pezzo viene posizionato in orizzontale, la gravità è distribuita uniformemente e la rotondità può essere controllata entro 0,005 mm con il supporto centrale idraulico.

Gestione dei chip: impedire alle leghe ad alta temperatura di attenersi allo strumento

Sfide del materiale aerospaziale: le leghe ad alta temperatura a base di nichel sono soggette a chip arricciati lunghi durante il taglio e l'elaborazione verticale è soggetta a intrecciazioni con lo strumento.

Vantaggi orizzontali: i chip cadono naturalmente sul groove del chip e con raffreddamento ad alta pressione (70 bar), la durata dello strumento è aumentata del 40%.

Stabilità: la resistenza alle vibrazioni è aumentata di 3 volte

Confronto delle vibrazioni:

| Fonte di vibrazione | Ampiezza di svolta verticale | Ampiezza di svolta orizzontale |

| Forza di sbilanciamento del mandrino | 0,015 mm | 0,005 mm |

| Fluttuazione della forza di taglio | 0,008 mm | 0,003 mm |

Risultato: la struttura orizzontale ha una rigidità più elevata ed è adatta per la tornitura fine (RA 0,4μm) e la svolta super fine (RA 0,1μm) delle parti dell'aviazione.

MACCHINAZIONE MOLTI-TASK: svolta completa e fresatura in un serraggio

Processo tipico: il disco della turbina deve completare 20 processi come il cerchio esterno della svolta → Morise di fresatura e tenone → fori di raffreddamento per la perforazione.

Soluzione orizzontale: dotato di torretta di potenza dell'asse B per realizzare la svolta di rotazione, fresatura e perforazione composita, con accuratezza di posizione di ± 0,01 mm.

2. Guida alla risoluzione dei problemi del centro di svolta orizzontale

Risoluzione dei problemi del sistema meccanico

- Vibrazione/rumore del fuso anormale

Possibili cause:

Usura del cuscinetto del mandrino (comune nell'attrezzatura con più di 10.000 ore)

Fallimento di bilanciamento dinamico (strumento/pezzo non calibrato)

Accoppiamento allentati o danneggiati

Soluzione:

Rilevamento del valore di vibrazione:

Usa un analizzatore di vibrazioni. Se la vibrazione assiale è maggiore di 2,5 mm/s, il cuscinetto deve essere sostituito

Calibrazione di bilanciamento dinamico:

Il bilanciamento dinamico G6.3 viene eseguito dopo che lo strumento è stato bloccato (squilibrio residuo <1G · mm)

Controlla l'accoppiamento:

La coppia di bulloni di serraggio deve soddisfare lo standard di specifica (come i bulloni ISO 4017 M12 necessitano di 90n · m)

- La dimensione della lavorazione è instabile (± 02 mm o più per tolleranza)

Possibili ragioni:

L'autorizzazione inversa a vite a sfera è troppo grande (> 0,01 mm)

L'usura della guida guida provoca la deriva del movimento

Deformazione termica (aumento della temperatura del mandrino > 15 ℃ non compensato)

Soluzione:

Compensare la clearance inversa:

Immettere il valore di autorizzazione misurato nel sistema CNC (come il parametro FANUC #1851)

Controllare l'accuratezza della rotaia della guida:

Misurare con interferometro laser, rettilineità > 0,01 mm/500 mm deve essere raschiato

Strategia di compensazione termica:

Preriscalda il mandrino per 30 minuti o abilita la compensazione automatica del sensore di temperatura

Guasto del sistema elettrico e di controllo

- Servo Drive Alarm (Errore di sovraccarico/encoder)

Codici di allarme comuni:

ALM414 (sovraccarico): disallineamento dei parametri meccanici o guadagna

ALM513 (guasto dell'encoder): interferenza della linea del segnale o danno all'encoder

Passaggi di elaborazione:

Controlla la resistenza meccanica:

Girare manualmente la vite di piombo, la resistenza dovrebbe essere <5n · m

Rileva l'encoder:

Controllare la forma d'onda del segnale di fase A/B/Z con un oscilloscopio per vedere se è completo

Regola i parametri del servo:

Ridurre il guadagno del ciclo di posizione (come da 5000 a 3000)

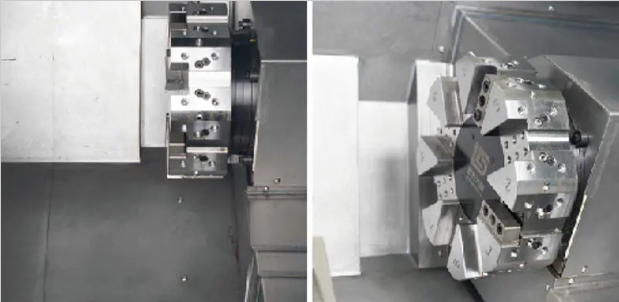

- Modifica della modifica dello strumento torretta

Manifestazione di errore:

Il disco dell'utensile non può essere bloccato (pressione idraulica <40 bar)

Confusione del numero dello strumento (perdita del segnale PMC)

Soluzione:

Controlla il sistema idraulico:

Prova lo strumento Cambia la pressione e regola la valvola di riduzione della pressione a 60bar

Pulisci il perno di posizionamento:

Pulisci il foro del perno con il cherosene e applica grasso Mos₂

Ripristina il segnale del numero dello strumento:

Riolineare l'origine della torretta (fare riferimento alla sezione "Regolazione dell'indicizzazione della torretta" del Manuale di macchine utensili)

Frutto di raffreddamento e ausiliario del sistema

- Perdita di liquido di raffreddamento ad alta pressione

Posizione del punto di perdita:

Invecchiamento del sigillo dell'articolazione rotante (durata di circa 2 anni)

Danno dell'o-ring giunto a tubo

Trattamento di emergenza:

Classe temporaneo:

Avvolgere la perdita con nastro di tenuta resistente all'olio

Sostituzione del sigillo:

Utilizzare il materiale fluorobber (resistenza alla temperatura superiore a 200 ° C)

- Il trasportatore chip bloccato

Causa ultima:

Fili lunghi avvolti (in particolare in lega di alluminio/acciaio inossidabile)

Tensione della catena insufficiente (Droop> 10 mm)

Misure preventive:

Ottimizza la rottura dei chip:

Usa le lame con scanalature per interruttori con chip (come Mitsubishi UE6110)

Regola catena:

Tensione secondo gli standard manuali (come il precarico 50n per una catena con un passo di 100 mm)

3. Suggerimenti di manutenzione sistematica per centri di svolta orizzontale

Manutenzione giornaliera

- Controlla prima di iniziare la macchina

Sistema di lubrificazione: confermare il livello dell'olio di olio di guida guida e olio mandrino.

Rilevamento della pressione dell'aria: controllare la pressione della fonte dell'aria (≥0,6MPa) per garantire che l'approvvigionamento e la torretta funzionino normalmente.

Stato del refrigerante: osservare la concentrazione (è raccomandato emulsione 5% ~ 8%) e il filtro non è bloccato.

- Monitoraggio durante il funzionamento

Temperatura del mandrino: durante la lavorazione continua, l'aumento della temperatura dovrebbe essere inferiore a 15 ℃ (l'aumento di temperatura anormale può indicare l'usura del cuscinetto).

Rumore anormale: monitorare se esiste un rumore anormale quando il mandrino, la torretta e la mossa della guida guida.

- Pulizia dopo aver chiuso

Pulizia dei chip: rimuovere i trucioli di metallo sul banco da lavoro, la guida guida e il trasportatore di chip (per evitare l'accumulo e la corrosione).

Copertina di protezione Scatera: pulire il coperchio di protezione della guida guida con un panno non tessuto per impedire ai detriti di graffiare la striscia di tenuta.

Manutenzione settimanale

- Ispezione del sistema meccanico

Guida e vite di piombo:

Spostare manualmente ogni asse per sentire se la resistenza è uniforme (la resistenza anormale può indicare che la forza di precarico è fallita).

Controllare se la piastra di raschietta è danneggiata (ciclo di sostituzione: 6 ~ 12 mesi).

Accuratezza del posizionamento della torretta:

Utilizzare un composizione per rilevare l'errore di posizionamento di ripetizione della torretta.

- Sistema idraulico e pneumatico

Test di pressione idraulica:

La pressione di bloccaggio della torretta (di solito 60 ~ 80 bar), se è inferiore a 40 bar, deve essere riparata.

Drenaggio della linea d'aria:

Scolare l'acqua condensata nel filtro dell'aria per evitare che entri nella valvola del solenoide.

- Sistema elettrico

Stato del cavo: verificare se i cavi del servomotore e dell'encoder sono usurati o piegati.

Resistenza al suolo: misurare la resistenza al suolo della macchina utensile (richiesta ≤4Ω).

Manutenzione mensile approfondita

- Rilevamento e compensazione di precisione

Rilevamento della clearance inversa:

Utilizzare un interferometro laser per misurare la clearance inversa di ciascun asse (valore consentito: ≤0,01 mm).

Immettere il valore di compensazione nel sistema CNC (come il parametro FANUC #1851).

Calibrazione della precisione geometrica:

Controllare la verticalità del mandrino e la worktable (≤0,01 mm/300 mm).

- Manutenzione del sistema di raffreddamento

Sostituzione dell'elemento filtro della pompa ad alta pressione:

L'elemento filtro del sistema di raffreddamento ad alta pressione (70 bar) deve essere sostituito ogni 3 mesi.

Discussione della pipeline:

Usa l'agente di pulizia alcalina (pH = 9 ~ 10) per far circolare e scaricare la pipeline di raffreddamento per prevenire la crescita batterica.